Solution mixte d’aide à l’écoulement par vibroaération orientée et percussion

Qui n’a jamais été confronté à un cône de silo martelé et au pied de celui-ci un maillet voire bien pire…

Les problèmes d’écoulement lors du stockage de produits en vrac sont très fréquents et il existe un grand nombre de solutions ayant toutes leurs avantages et inconvénients.

En tant que revendeur et conseillé d’équipements vibrants et de matériel d’aide à l’écoulement, nous disposons de nouvelles solutions utilisant une combinaison d’équipements standards permettant de solutionner plus de 90% des applications.

Cette solution de plus en plus standardisée prend en compte les diamètres de silo, le type de produit stocké et le process.

Il s’agit d’une combinaison de Vibroaérateurs à flux orienté en partie basse et de percuteurs ou vibrateurs en partie supérieure.

En combinant des effets très souvent utilisés de manière individuelle nous parvenons à une optimisation globale

Avantages de la solution :

-

Temps de déchargement

-

Linéarité de déchargement

-

Réduction des circuits préférentiels/ zones de retentât

-

Dévoûtage

-

Non intervention humaine/amélioration de la sécurité au travail

-

Réduction des budgets très significative vis-à-vis des technologies existantes.

La partie inférieure du cône

Elle est équipée de 4 à 12 Vibroaérateurs à flux orienté de technologie brevetée.

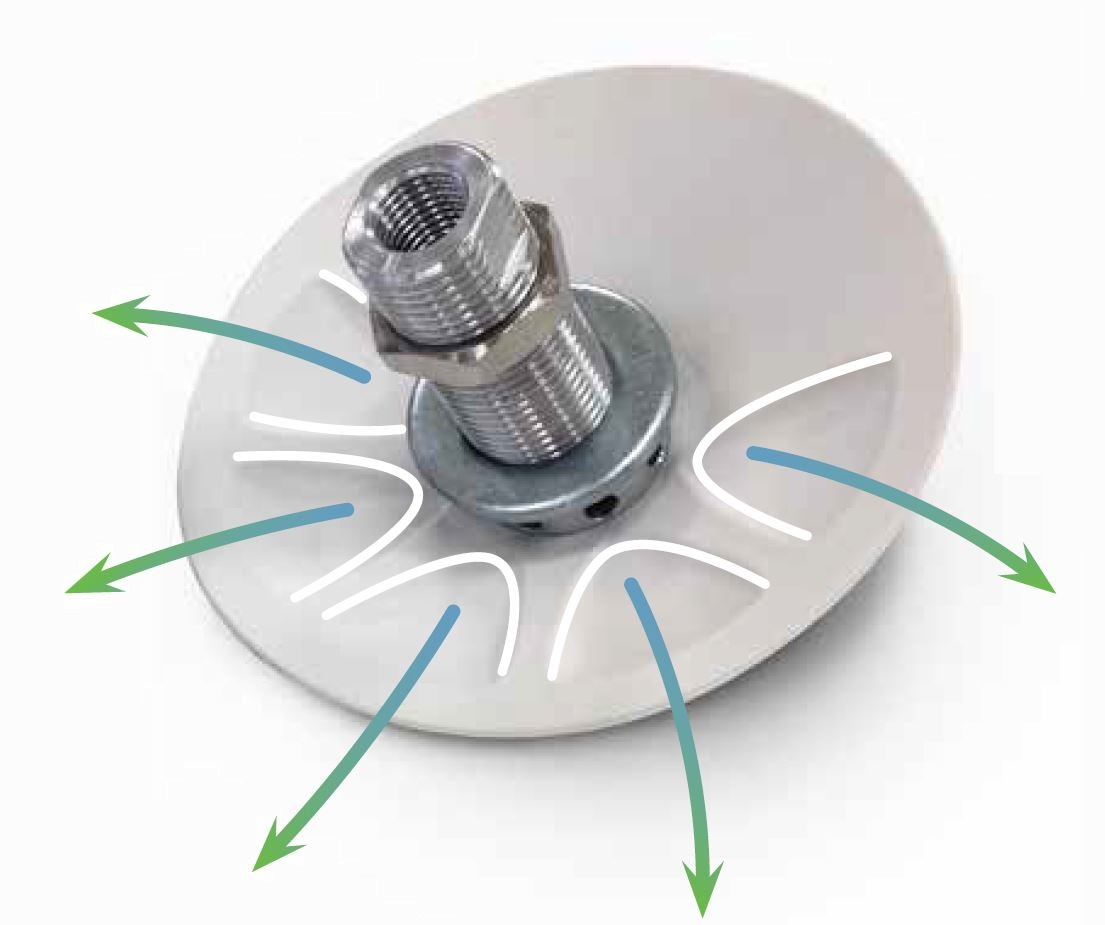

Vibro-aérateur orienté

Cette partie permet la mise en suspension et la création d’un courant de produit du haut vers le bas pour que toute matière de cette zone soit entraînée vers la sortie. Elle permet lors des stockages de longue durée la décompaction du produit afin de faciliter les reprises process suivant un arrêt usine ou un weekend.

Cette solution présente l’avantage vis-à-vis des solutions de vibration ou vibro-percussion de ne jamais compacter le produit au niveau de la sortie si par erreur les équipements étaient utilisés avec la sortie fermée. La mise en fonctionnement des vibroaérateurs même avec la sortie fermée ne fait que décompacter par dé-densification le produit.

La partie supérieure

Elle est équipée selon les diamètres, épaisseurs et caractéristiques du produit de percuteur mono ou multicoups (vibro-percuteur) ou de vibrateurs linéaires. Sur certaines applications cette partie n’est pas obligatoire selon les résultats attendus.

Cette partie haute a pour rôle de bien alimenter la partie basse d’extraction et de nettoyer les parois.

Percuteurs pneumatiques

En général nous utilisons des percuteurs monocoups qui dévoûtent et font tomber des pans de produits par déstabilisation des interfaces produit/produit ou parois/produit.

Le rôle est de faire tomber par une installation et utilisation circulaire des percuteurs, chaque zone les unes après les autres du produit en partie haute. De même les ponts, cheminées et autres irrégularités sont supprimées afin d’éviter les zones de retentât et les éventuelles contaminations du produit qui pourraient apparaître quand une zone s’agglomère sans jamais être évacuée.

Nous évitons également des chutes de produits parfois dévastatrices en faisant tomber le produit régulièrement à chaque impact et donc par petits volumes. En effet des pans entiers pouvant s'agglomérer pendant des semaines, leur chute peut entraîner des dommages matérielles.

Témoignages :

En tant que constructeur nous apportons des solutions aux constructeurs de lignes process et aux utilisateurs via notre réseau de distributeurs et constructeurs d’équipements.

Voici donc quelques retours d’expériences de constructeurs et utilisateurs :

Nous proposons des solutions de manutention pour tous types de poudres ce qui nous amène à intégrer très régulièrement des solutions d’aide à l’écoulement sur nos équipements.

Notre station d’essai, composée de plus de 35 machines industrielles, est également équipée de vibreurs, vibrofluidiseurs et motovibrateurs de la marque OLI.

Un de nos clients qui traite de l’Alumino Silicate a souhaité effectuer des tests car son installation actuelle ne permet pas une extraction continue et efficace du produit. Celle-ci est composée de silos de stockage et de vis d’extraction.

Nous avons donc effectué des essais dans nos ateliers à partir de big bags fournis par le client. Nous avons simulé le silo à l’aide de notre station de vidange de big bag et de notre trémie vibrante équipée de tous les équipements d’aide à l’écoulement : vibreur pneumatique, vibrofluidiseurs et fond vibrant. Une vis tubulaire d’extraction positionnée en sortie de la trémie, permettait d’être au plus près de la configuration client.

L’utilisation du fond vibrant (moteur à balourd) a offert de bons résultats, créant néanmoins une cheminée au centre. Les systèmes de vibrofluidiseurs ont offert des résultats de dévoutage encore meilleurs sur l’Alumino Silicate, permettant d’obtenir une alimentation continue de la vis et par conséquent un débit satisfaisant. Le très faible niveau de rétention produit dans la trémie vibrante a confirmé le choix des vibrofluidiseurs pour l’application du client.

Palamatic

Notre client dans la boulangerie industrielle avait des problèmes récurrents de colmatage, prise en bloc et voutage de sucre. Cela nécessitait l’intervention une fois par semaine de personnel afin de frapper sur le cône au-dessus d’une écluse avant un transfert pneumatique. Il fallait quelques fois tout démonter pour nettoyer les accumulations, de gros blocs se formaient.

Nous avons mis en place des vibroaérateurs de qualité alimentaire et des percuteurs en partie supérieure.

Depuis ce jour notre client n’a plus eu à se déplacer et installe désormais cette solution sur ces autres silos. L’autre avantage a été la linéarité d’extraction avec une écluse bien alimentée et la réduction de la taille des morceaux de sucres.

Notre second client, principal acteur de la nutrition animal avait besoin d’intervenir 1 fois ou deux par semaine sur un silo talc extrait par vis. L’intervention consistait à décolmater par coup de maillet.

Le silo était équipé de vibrateur à bille.

Nous avons mis en place une solution utilisant des vibroaérateurs en partie basse et des percuteurs multicoups.

En combinant les effets et mettant en place les temporisations de chaque étages le client n’a désormais plus besoin d’intervenir et l’alimentation de la vis étant régulière permet de sécuriser le process en aval sans intervention humaine.

EDPG